Hoje iremos falar um pouco sobre as ligas ferrosas! Neste artigo iremos lhe explicar quais materiais são ferrosos, a composição das ligas ferrosas, seu uso, suas vantagens e desvantagens.

Os materiais se dividem em ferrosos e não ferrosos, e o que determina essa característica é a quantidade de ferro que possuem em sua composição. Os materiais ferrosos são aqueles que possuem uma elevada porcentagem de ferro enquanto os não ferrosos são aqueles que não tem ferro em sua composição, ou onde o ferro aparece em uma quantidade muito pequena.

Como exemplo de materiais ferrosos mais conhecidos nós temos o ferro fundido e o aço.

Já como exemplo de materiais não ferrosos nós podemos citar o alumínio, cobre, zinco, titânio e o níquel.

Benefícios das ligas ferrosas

Já com relação as ligas ferrosas, nós separamos a seguir todos os seus principais benefícios.

- Possui um custo de produção relativamente baixo;

- São fáceis de serem trabalhadas;

- São muito utilizadas na construção da maioria das maquinas, ferramentas e também em instalações que precisam de matérias que tenham grande resistência;

- As ligas ferrosas são versáteis, podendo ser adaptadas para possuir uma ampla variedade de propriedades mecânicas e físicas.

- Compostos que contem ferro se encontram em grandes quantidades no interior da crosta terrestre;

- O ferro metálico e as ligas de aços podem ser produzidos a partir de técnicas de extração, e sua fabricação é relativamente econômica.

Às vezes é vantajoso e necessário para o consumidor utilizar outras ligas que tenham propriedades mais apropriadas ao tipo de uso que se pretende, pois embora as ligas de ferro tenham essas vantagens citadas acima, elas também possuem alguns pontos negativos. As ligas ferrosas possuem algumas limitações como: densidade relativamente alta, condutividade elétrica baixa e susceptíveis à corrosão.

Classificação dos materiais ferrosos

Abaixo nós dividimos os materiais ferrosos quanto suas principais classificações, separando os principais tipos de aços e ferros!

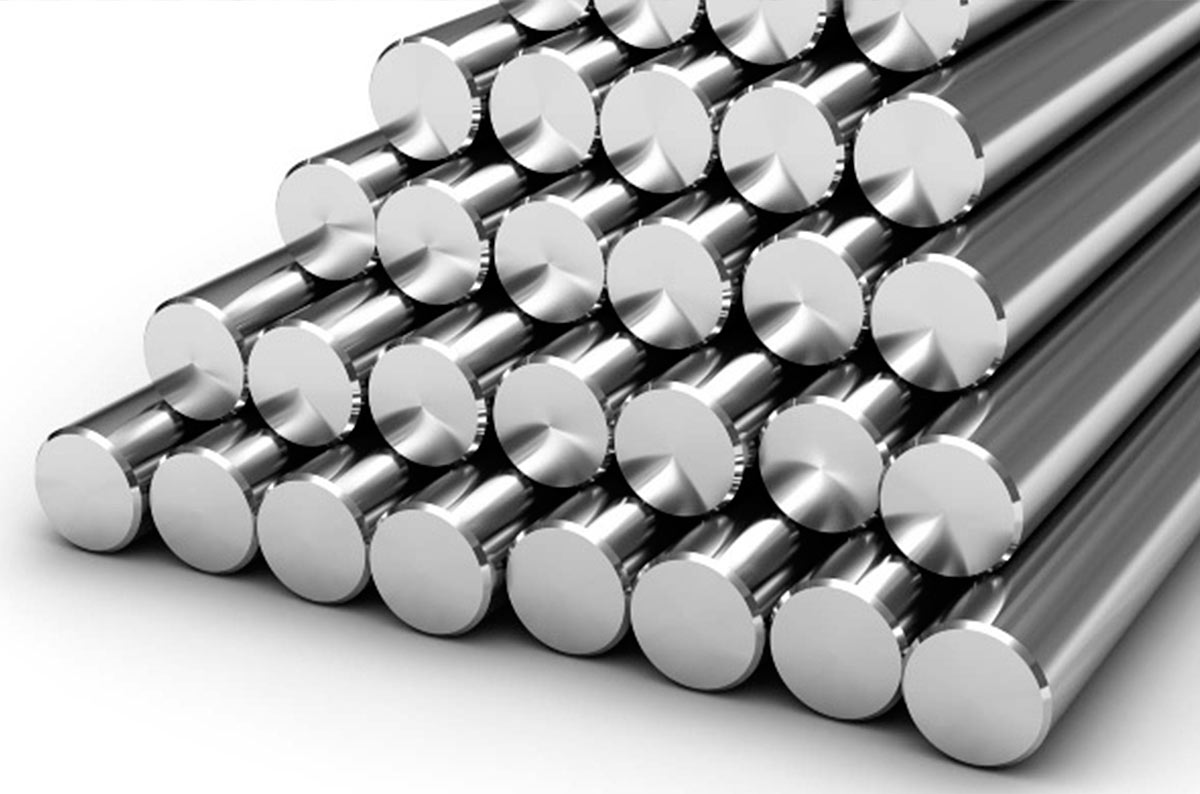

Materiais Ferrosos: Aços

Dentre os materiais ferrosos o aço é o mais comum.

Os aços são ligas de ferro-carbono que podem conter quantidades consideráveis de outros elementos de liga. Eles são geralmente classificados como baixo, médio e elevado teor, de acordo com a sua concentração de carbono.

Dentro desses grupos ainda existem as subclasses, que dependem da concentração de outros elementos de liga, são elas: aços comuns ao carbono que contém concentrações residuais de impurezas como o carbono e um pouco de manganês, e aços-liga em que mais elementos de ligas são adicionados intencionalmente em concentrações especificas.

Existem diferentes tipos de aço, sendo que podemos separar estes tipos em:

1 – Aços com baixo teor de carbono

Esses aços geralmente contem em sua composição um teor de carbono menor que 0,25%. Nesses tipos de materiais ferrosos é possível aumentar a resistência através do trabalho a frio. Eles não respondem a tratamentos térmicos com objetivo de formar a martensita (carboneto de ferro que se forma com aumento da temperatura do aço).

Como consequência, essas ligas são moles e fracas, mas possuem uma tenacidade e ductibilidade boa, além disso possuem um preço de produção em conta, são usináveis e soldáveis.

Essa última característica é o que o torna tão importante, pois eles dispensam um tratamento térmico. Normalmente são utilizados em carcaças de automóveis, formas estruturais (canaletas, vigas e ferro angulares) e chapas (usadas em tubulações, edificações e pontes).

Dentro dos aços com baixo teor de carbono há um outro grupo conhecido como aços de alta resistência e baixa liga (HSLA ou ARBL). Esse contém elementos de liga como: cobre, vanádio, níquel e molibdênio em concentrações combinadas que podem chegar aos 10%. Sua resistência é maior que os aço com baixo teor de carbono, além disso sua resistência pode ser aumentada mediante a tratamentos térmicos, que podem dar a eles um limite de resistência a tração superior a 480 MPa.

Esses aços são dúcteis, conformáveis, usináveis e são mais resistentes a corrosão do que os aços comuns. Normalmente são usados em pontes, colunas de suporte de prédios, vasos de pressão etc.

2 – Aços com médio teor de carbono

Esses aços possuem concentrações de carbono que variam de aproximadamente 0,25 e 0,60%. Podem ser tratados termicamente pelos processos de austenitização, têmpera e depois o revenimento, esse último serve para aumentar as propriedades mecânicas como: dureza, ductilidade, tenacidade, resistência e estabilidade estrutural.

Depois que o aço passa pelos processos térmicos citados anteriormente, eles apresentam uma quantidade de martensita que causa a sua fragilidade, mas com o processo de revenimento essa fragilidade é removida.

Os aços com médio teor de carbono possuem baixa taxa de endurecibilidade, podem ser tratados em seções térmicas muito delgadas e com taxas de resfriamento muito rápidas. A adição de cromo, níquel, e molibdênio aumentam a resistência e a ductilidade dessas ligas e ajudam na capacidade de seu tratamento térmico.

Dentre os materiais ferrosos, esse tipo de aço pode ser utilizado em rodas e trilhos de trem, engrenagens e em maquinas ou componentes que necessitam de alta resistência, abrasão e tenacidade.

3 – Aços com alto teor de carbono

A seguir dentre os tipos de aços nos materiais ferrosos nós temos o aço com alto teor de carbono.

Este aço possui concentrações de carbono entre 0,6 e 1,4%. Esses tipos de aços são mais duros, resistentes à abrasão e ao desgaste, a se o compararmos aos outros aços carbono eles são os menos dúcteis. Quase sempre são utilizados na condição endurecida e revenida, também podem suportar um fio de corte afilado.

Os aços usados nas ferramentas e matizes precisam conter liga com alto teor de carbono, e geralmente precisam conter outros elementos como: cromo, vanádio, tungstênio e molibdênio, uma vez que esses componentes juntos com o carbono formam um composto a base de carboneto que são resistentes ao desgaste e a abrasão.

Esse tipo de aço pode ser utilizado como ferramentas de corte, matrizes para modelação e conformação de materiais, na fabricação de facas, lâmina de serra, molas e arames.

4 – Aços inoxidáveis

Esse tipo de aço tem como elemento predominante o cromo, em uma concentração de pelo menos 11%. São resistentes a corrosão em diferentes ambientes, além disso essa resistência a corrosão pode ser aumentada com a adição de níquel e molibdênio. O aço inoxidável é dividido em três classes:

- Martensítica que é um aço é magnético que pode ser submetido a tratamentos térmicos, de modo que seu microconstituinte principal seja a martensita.

- Austenítica em que o campo de fase da austenita se estende até a temperatura ambiente. Ele é endurecido e sua resistência é aumentada mediante a deformação plástica. Esse tipo de aço é o que apresenta maior resistência a corrosão, por causa do seu alto teor de cromo, e também a adição de níquel. Diferente do aço inoxidável martensíticos, estes não são magnéticos.

- Ferrítica são compostos pela fase ferrita. Assim como a classe austenítica, são endurecidos e têm sua resistência aumentada mediante a deformação plástica, e assim como os aços inoxidáveis martensíticos são magnéticos.

Em geral os aços inoxidáveis podem ser usados em ambientes severos e em temperaturas elevadas, pois são resistentes a corrosão e conseguem manter suas condições mecânicas.

Por causa de sua elevada resistência podem ser utilizados em turbinas de gás, caldeiras de vapor, unidades geradoras de energia nuclear e misseis.

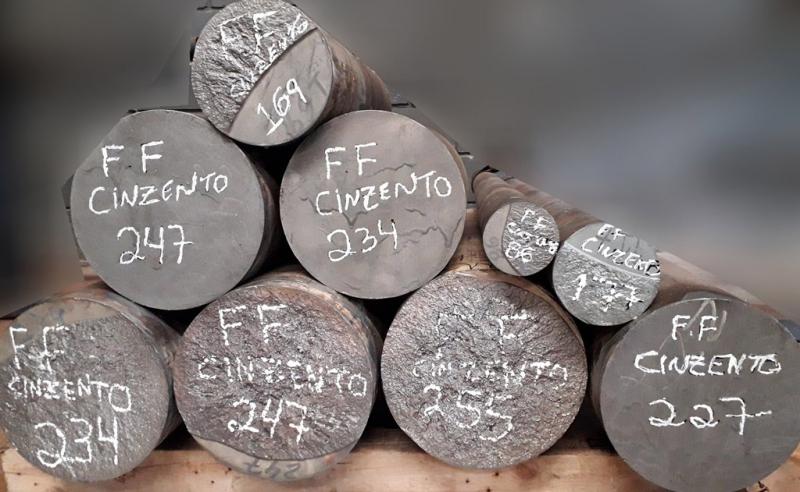

Materiais Ferrosos: Ferros Fundidos

Dentre os materiais ferrosos, essas ligas possuem teores de carbono acima de 2,14%, mas geralmente a maioria dos ferros fundidos possuem um teor de 3,0 a 4,5% de carbono. Por causa de sua composição podem se tornar líquidos em temperaturas de aproximadamente 1150 e 1300ºC, mas se comparado ao aço passa do estado sólido para liquido em temperaturas menores. Sendo assim, o ferro fundido é suscetível a fundição, pois são derretidos com facilidade. Uma de suas desvantagens é que alguns ferros fundidos são muito frágeis.

A seguir nós separamos alguns dos principais tipos de ferros fundidos, então confere só!

1 – Ferro cinzento

Seu teor de carbono varia entre 2,5 e 4,0% e 1,0 e 3,00%, respectivamente. Para maior parte dos ferros fundidos a grafita existe em forma de flocos circundados por uma matriz de ferrita ou perlita. Esses flocos de grafita formam uma superfície fraturada com uma cor acinzentada, por isso o nome ferro cinzento.

Características dos ferros cinzentos:

- São frágeis e fracos quando submetidos a tração;

- Sua resistência e ductibilidade são maiores sob carga de compressão;

- São eficientes no amortecimento de energia vibracional;

- São muito usados em equipamentos e maquinas pesadas que estão expostas a vibrações;

- Possuem elevada resistência ao desgaste;

- Possuem elevada fluidez em temperaturas de fundição, permitindo assim a fundição de peças que possuem formas intrincadas;

- O seu preço é em conta.

2 – Ferro dúctil ou nodular

O ferro dúctil, ou nodular, é o próximo ferro fundido de nossa lista de materiais ferrosos!

O ferro dúctil e o resultado da adição de uma pequena quantidade de magnésio e/ou cério ao aço cinzento antes da fundição, essa adição forma a grafita, porém com nódulos ou partículas com formato de esferas e não flocos. A fase matriz do ferro dúctil consiste em perlita ou ferrita, dependendo do tratamento térmico ao qual é submetido. Perlita utilizada para tratamentos térmicos no estado bruto de fusão e ferrita para tratamentos de várias horas em uma temperatura de aproximadamente 700Cº.

As peças fundidas de ferro dúctil são mais resistentes e dúcteis se comparadas ao ferro cinzento. O ferro dúctil possui características mecânicas que se aproximam do aço.

Eles são usados em válvulas, corpo de bombas, engrenagens e em outros componentes automobilísticos e de maquinas.

3 – Ferro branco e ferro maleável

O ferro branco é conhecido assim porque a fratura de sua liga tem uma aparência esbranquiçada, essa cor se dá porque para ferros fundidos com baixo teor de silício (menos de 1%) e taxas de resfriamento rápida, a maioria do carbono existe na forma de cementita no lugar de grafita, esse tem cor esbranquiçada.

Por causa da grande quantidade de cementita o ferro branco é extremamente duro, mas é também muito fraco a ponto de ser impossível a sua usinagem. O seu uso é limitado a aplicações que necessitam de uma superfície muito dura, resistente a abrasão e sem um grau elevado de ductibilidade (Ex: cilindros laminadores).

Geralmente o ferro branco é utilizado como intermediário na produção de ferro maleável, esse é formado quando o ferro branco é aquecido em uma temperatura entre 800 e 900cº por um longo tempo e em uma atmosfera neutra.

Agora que você já sabe sobre os materiais ferrosos!

Acima nós lhe informamos sobre os principais tipos de materiais ferrosos que existem, de modo que você pudesse conhecer um pouquinho mais sobre cada um deles. Este artigo te possibilitou conhecer ou aprimorar seus conhecimentos sobre as ligas metálicas ferrosas e os materiais ferrosos que existem no mercado e quando podem ser utilizadas. Lembrando que todas as informações acima são apenas introdutórias, caso você queira realmente se aprofundar no assunto ainda tem muita pesquisa para realizar!

Mas caso ainda exista alguma dúvida sobre as ligas ferrosas ou esquecemos de algum detalhe, comente aqui nos comentários. Caso tenha algum tema que você gostaria que abordássemos no site deixe sua sugestão nos comentários abaixo!