Você sabia que a solda está em todo lugar e saber tudo sobre soldagem vai te ajudar muito na sua vida?

Bem, na verdade, se você não trabalha e nem estuda na área da metalúrgica, aprender tudo sobre soldagem não vai te ajudar muito no seu dia a dia…

Porém você não precisa ser alguém da metalúrgica para aprender sobre essa informação. Afinal de contas, aprender algo novo não prejudica ninguém.

Saiba que existem pesquisas falando em como aprender coisas novas todo dia mantém o seu cérebro jovem e afiado.

Enfim, seja qual for sua razão, você chegou ao lugar certo para aprender sobre soldagem, pois falaremos desde o que é solda, sua história e até dos seus tipos.

Primeiramente, vamos começar em como soldagem funciona!

O que é soldagem?

Para colar coisas é bem simples:

- Use cola;

- Ou você pode parafusar duas peças ou até mesmo pregá-las.

Mas nada dessas coisas citadas anteriormente é tão eficiente quanto uma boa solda.

Já tentou colar dois metais com super Bond? Nem preciso dizer que não daria certo, não é mesmo?

Claro, também existe a opção de parafusar as peças de metais, mas a longo termo, os parafusos podem enferrujar, estragar ou até mesmo quebrar.

Então aí que entra a vantagem da solda que possibilita fundir dois metais em um só, de forma permanente: ela é PERMANENTE!

Mas como?

Através de muito calor, energia elétrica, metal derretido, faíscas e precisão das mãos calejadas de soldadores.

De uma forma mais técnica, a ciência da solda envolve um arco elétrico, onde um feixe de descarga elétrica entre dois polos são mantidos por uma formação de gases que resulta em um poderoso condutor de corrente elétrica.

Toda essa tecnologia produz uma poderosa fonte de calor capaz de até mesmo criar raios ultravioletas (por isso que quando você era criança, falavam para não olhar na luz da solda já que é o equivalente a olhar para o sol) e derreter metais.

Mas claro, nem sempre foi assim, já que a energia elétrica nem existia nos tempos antigos.

Então, como foi a história da solda até chegar aos tempos modernos?

Historia da solda

Não é possível aprender tudo sobre soldagem sem antes conhecer toda a história da solda.

A solda sempre foi um processo muito útil, pois foi através dela que era possível ligar dois materiais metálicos em um só, assim possibilitando e abrindo portas para novos e importantes avanços tecnológicos que modificaram todo o mundo (e que possibilitou criar novos meios de matar pessoas em guerras, mas isso já é outro tópico).

Porém, a solda não surgiu do nada e nem foi criado por uma pessoa só.

O processo de soldagem é uma tecnologia que evoluiu com o tempo através de inúmeras tentativas, estudos, testes e sacrifícios humanos tempo na história do Homo Sapiens.

Por isso, primeiramente, vamos aprender como a soldagem surgiu e se desenvolveu.

Os primeiros registros da soldagem

Quando ou que dia foi a primeira soldagem na história da humanidade, isso é algo que ninguém sabe dizer ao certo.

Porém, existem registro de forjamentos de metais na Era do Bronze, nos anos 2000 a.C. e 3000 a.C., em outras palavras, cerca de 4000 mil anos atrás.

Mas nessa época a solda não era feita usando um arco elétrico, eles soldavam usando o martelo.

O processo dessa soldagem era feita, basicamente, aquecendo dois metais até que eles atinjam o ponto de fusão, e então, usando um martelo, unia-se ambos através de marteladas.

Era um procedimento um tanto bruto, mas funcionava!

Outro indicio de solda nos tempos antigos foi no Egito Antigo, mas era usado mais em ornamentos, máscaras e joias.

No entanto a soldagem por marteladas era um processo difícil e necessitava de muita força e dedicação para dar certo, então obviamente que as pessoas procuraram novos meios para fazer uma solda mais rápida, fácil e forte (para quem não saber martelar é uma atividade cansativa).

Por exemplo, a criação da solda com arco elétrico foi uma tentativa bem sucedida que foi capaz de substituir por completo a solda de marteladas.

Claro, não foi fácil assim.

A solda moderna

Demoraram vários anos, inclusive, milênios, para que a solda evoluísse para níveis jamais vistos na história da humanidade.

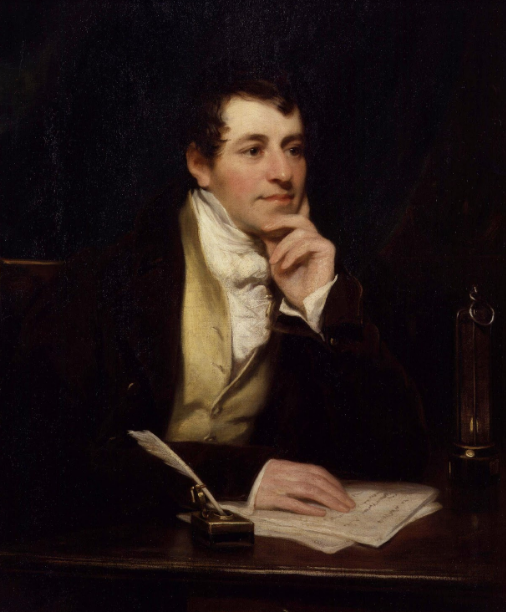

Mas como isso tudo começou? Acredita-se que no ano de 1801, em um documento publico no Jornal de Filosofia, Quimica e artes Naturais, Sir Humphry Davy descreveu o fenômeno do arco elétrico.

Porém, o processo demorou ainda mais 7 anos para ser oficializada e sendo apenas apresentada em 1808, quando Humphry apresentou o arco elétrico ao público, usando corrente elétricas entre duas hastes de carbono em contato.

Tal descoberta permitiu a criação da solda por arco elétrico, contudo, a nova tecnologia ainda tinha problemas.

Por mais que esse avanço tecnológico tenha sim, de fato, marcado como um passo importante na área industrial, ainda faltava estabilidade e equipamentos adequados para fazer o procedimento de solda por arco elétrico.

E sabe quanto tempo levou para essa solda ser finalmente viável para indústria?

100 anos!

Foi somente durante a primeira Guerra Mundial que a soldagem começou a ser usada em larga escala, porém sua principal função era ganhar tempo em conflitos e realizar reparos rápidos de equipamentos.

No entanto, mesmo com o fim da Primeira Guerra Mundial, a indústria ainda optava em produzir peças de ferro fundido em vez de usar a solda de arco elétrico.

Qual a razão para isso? Produzir peças de ferro fundido era mais viável do que usar a solda?

Não!

Para fabricar uma engrenagem de ferro fundido, era necessário projetar a peça, fazer um molde com argila e preencher esse molde com ferro derretido, para assim usinar a peça para corrigir imperfeições criadas pelo molde.

E esse processo todo poderia ser resumido com menos passos e menores custos usando a solda de arco elétrico.

No entanto, como na época ainda havia acordos comerciais sobre o uso do ferro fundido, isso atrasou a inclusão do processo de solda nas linhas de produção industriais.

Mas isso começou mudar aos poucos.

Soldagem na indústria

Como os benefícios da solda eram bem evidentes, não demorou tanto tempo para alguém começar a adota-la.

Uma das áreas industriais que começou a usar a solda de arco elétrico foi na área da aviação.

Naquela época andar de avião não era o conforto que se tem hoje. As turbulências eram violentas, nem carregavam tanto passageiros e ainda não voavam tão longe quanto hoje.

Mas com a solda as cabines pressurizadas se tornaram mais eficazes, resistentes e ainda mais leves. Isso ainda permitiu que os aviões viajassem por mais tempo, através de longas distâncias e com mais passageiros.

Só que não foi apenas na área da aviação que a solda ganhou seu espaço, mas também na área das linhas ferroviárias.

Além de ter tornando a reparação de trilhos mais fácil e rápida, assim como aconteceu nos aviões, também possibilitou que tecnologia dos trens ficasse mais avançada.

Com o tempo a área da construção também começou a adotar a solda de arco elétrico e se beneficiar com seu uso. Graças à solda foi possível fazer estruturas de metais resistentes, sendo possível construir prédios cada vez mais e mais altos.

Como podemos ver, a solda de arco elétrico possibilitou grandes avanços tecnológicos na civilização humana, tendo um grande papel importante até mesmo hoje.

Porém precisamos ver como o equipamento de soldagem de arco elétrico evoluiu durante o tempo.

A evolução do equipamento de solda

O processo de solda não foi a única coisa a evoluir durante a história, os equipamentos também evoluíram.

As máscaras de solda, por exemplo, não são mais aquele estrume de metal pesado, impraticável, desajeitados, de péssima qualidade e desconfortáveis.

Mas claro, não foi apenas nos equipamentos de proteção que se viu desenvolvimento.

O peso da máquina de solda foi ficando cada vez mais leve, as máquinas foram ficando cada vez mais seguras, com mais regulagens, precisas e digitais, assim facilitando e abrindo ainda mais possibilidades para a arte da solda em diversos nichos profissionais e industriais.

Agora que falamos tudo sobre a história da soldagem, vamos falar dos tipos de solda.

Tipos de solda

Notamos que houve todo um processo complexo para que a solda pudesse chegar até onde chegou.

Porém, como o ser humano sempre busca aprimorar a suas tecnologias, a solda por arco elétrico também passou por várias mudanças.

Assim, criaram-se vários tipos de solda por arco elétrico, principalmente, para atender a busca em diversas áreas e tipos de trabalhos.

Por isso saber tudo sobre soldagem também significa conhecer, pelo menos superficialmente, os tipos de solda que existente atualmente.

E foi pensando nisso que nós separamos uma lista dos tipos de solda mais populares, só para você!

1 – Solda de eletrodo revestido

Começando pelo mais queridinho, a solda com eletrodo revestido é provavelmente o tipo de solda mais usada no mundo, atualmente.

Mas por que ela é tão popular? Ora, ela é bem fácil de ser adquirida em qualquer lojinha de materiais (pelo menos, nacionalmente).

As máquinas de solda com eletrodo variam de transformadores a inversora de solda. Sendo usadas tanto em solda de ferro quanto a de aço.

Além disso, o revestimento de eletrodo consegue liberar gases que protege o cordão de solda através da criação de uma atmosfera protetora. Em outras palavras, é uma solda que não tem a necessidade de ter um gás de proteção.

Pera, atmosfera protetora?

2 – Solda TIG, a solda protegia pelo gás inerte

A soldagem TIG (Tungsten Inert Gas) é uma solda que se caracteriza pelo arco elétrico nascido entre um eletrodo de tungstênio não consumível e o material sendo soldado.

Porém existe um grande diferencial aí que vai muito além do eletrodo de tungstênio.

Também existe o gás inerte.

O gás inerte produz um ar atmosférico feito de argônio (Ar) ou Hélio (He) ou até mesmo a mistura desses dois gases.

Essa atmosfera protege tanto o eletrodo quanto o arco elétrico e até mesmo a região ao redor da poça de fusão da solda.

No entanto, não para por aqui.

Essa atmosfera de gases protetora ajuda a manter o arco elétrico estável, assim criando uma solda surpreendente eficiente, limpa e sem escórias.

Além disso, a solda TIG também possibilitou a solda de materiais como alumínio e magnésio.

Porém, a solda TIG não é a única que faz uso desse método de proteção com ar.

3 – Solda MIG/MAG

A solda MIG/MAG é um processo de soldagem de arco elétrico entre um metal e um consumível na forma de arame, ou seja, um eletrodo não revestido.

Essa solda é tecnicamente chamada de GMAW (Gas Metal Arc Welding), mas por razões do destino foi popularmente nomeada como soldagem MIG (Metal Inert Gast) e MAG (Metal Active Gas).

Por que dois nomes para um tipo de solda?

Será uma crise de identidade da solda MIG/MAG?

Não, nada disso.

Basicamente são dois processos de solda protegidos com gases, porém, a grande diferença está no tipo de gás utilizado.

Pelo qual podemos ver que:

- Solda MIG: A solda MIG faz uso de um fluxo de gás inerte para proteger o arame do ar atmosférico, ou seja, gases não inflamáveis.

Além de usar gases inertes, a solda MIG também não interage de forma alguma com a poça de função.

Por razão das informações descritas anteriormente, a solda MIG é indicado para soldar metais não ferrosos como alumínio, cobre ou bronze.

- Solda MAG: Ao contrário da solda MIG, esse tipo de solda não usa gás inerte, mas sim, um gás ativo que interage com a poça de fusão.

Geralmente, o gás usado para proteger o arame do ar atmosférico é o dióxido de carbono (CO²) misturado com outros tipos de gases.

Além disso, a interação da solda MIG, durante a soldagem, envolve penetrar na chapa e ainda faz parte da reação química com a composição química da poça de fusão.

Por esses motivos, a solda MAG é aplicada em metais ferrosos.

Mas qual a vantagem de ter dois tipos de soldagem num tipo de aparelho?

Ora, existem duas grandes vantagens.

Uma delas está no fato de ser rápida e…

…Não precisar de um controle manual da alimentação do metal de fusão.

Aqui você viu que a solda MIG/MAG usa um arame para soldar.

Porém, será que é possível fazer solda MIG sem arame?

4 – Solda usando arame tubular

Ok essa solda ainda usa um arame, porém não é qualquer arame.

Esse é um arame autoprotegido capaz de criar a própria atmosfera que protege a solda!

Também chamado de FCAW (Flux-cored arc welding) é um tipo de soldagem a arco elétrico usando arame que tem o seu interior preenchido por um fluxo.

Esse fluxo é composto por matéria inorgânica e metálica, sua principal função é melhorar e proteger as características do arco elétrico, assim tornado desnecessário da proteção gasosa externa.

Em outras palavras, o próprio arame gera os gases necessários para proteger a poça de fusão.

Esse tipo de solda é amplamente usado na indústria e apresenta um ótimo desempenho e velocidade de trabalho, tudo isso é graças do fato desse tipo de soldagem não utilizar gás externo, portando, facilitando o seu uso.

Bem, até aqui vimos soldas com eletrodo revestido, arame e arame tubular.

Mas você já viu solda usando elétrons?

5 – Solda com feixe de elétrons

Sabia que é possível cozinhar um frango dando “tapinhas”?

Tipo, 135 mil tapas super rápidas para que o frango pudesse chegar a 60ºC?

Agora imagine que no lugar dos tapas temos elétrons (partículas subatômicas com carga elétrica negativa) e em vez do frango temos duas peça de algum tipo de metal.

Então você terá uma solda com feixe de elétrons.

(E sim, alguém cozinhou um frango usando uma máquina de tapas nesse vídeo, em inglês).

Essa solda acelera os elétrons até atingirem 30% a 70% da velocidade da luz, assim criando um feixe de alta energia capaz de aquecer a maioria das superfícies e criar soldas.

Porém, por mais que a solda de feixes de elétrons consiga fazer trabalhos excelentes em certos nichos, ela precisa ser feita em local com alto vácuo (de 0,13 a 133mPa) para prevenir dispersão dos feixes de elétrons e ainda é uns dos processos de soldagem mais caras que existem hoje.

Além disso, esse tipo de solda trabalha com alta voltagem, sendo necessário ser automatizado, ou seja, ser feita através de máquinas e computadores.

Mas já que tocamos na solda por elétrons, vamos ver o de plasma.

6 – Solda de plasma

A soldagem de arco plasma é a fusão de dois metais feita por um arco elétrico constritor, usando um eletrodo de tungstênio e com atmosfera de proteção criada por dois fluxos de gases.

Pera um minuto.

Isso tá muito familiar.

Não é o mesmo que solda TIG?

Sim, é totalmente verdade, inclusive, o gás de proteção também é inerte.

Porém a grande diferença entre a solda TIG e a de solda plasma está na parte interna da tocha, que é limitado por apenas um bocal de proteção.

Com isso a o arco de plasma pode ser separado do gás de proteção ao redor do ponto de soldagem e ainda aumenta a intensidade da fonte do calor.

A grande vantagem dessa característica é:

- Maior controle do arco de plasma;

- Ganho de precisão de soldas realizado em pequenas áreas.

Bem, podemos ver que a diferença da solda TIG com a de plasma.

Mas sabe qual outro tipo de solda tem relação nenhuma com solda TIG?

A solda Oxigás.

7 – A solda com oxigênio, a oxigás

Basicamente a solda oxigás é qualquer tipo de solda que usa combustão usando algum gás combustível com oxigênio como meio de produzir calor.

Nesse tipo de procedimento, a solda é feita através do calor presente na ponta do maçarico para derreter os metais bases das peças.

Com isso se cria uma poça de solda do metal derretido que irá se esfriar e assim se solidificar.

O segredo aqui é a mistura do oxigênio com outros gases combustíveis em proporções apropriadas em uma câmara de mistura.

As indústrias aonde se utiliza as solda oxigás é a de manutenção e conserto de peças pequenas, em outras palavras, é usado mais em objetos pequenos.

Agora você sabe tudo sobre soldagem

Acima nós lhe informamos tudo o que você precisa saber sobre a soldagem, e nós pudemos ver toda a história da solda que começou com simples marteladas em metal quente, até chegar à era moderna da solda de arco elétrico.

Também vimos como os equipamentos foram melhorando para proteger o soldador e os tipos de solda existentes.

Mas isso acaba por aqui?

Claro que não!

A solda continuará evoluindo conforme novas tecnologias são descobertas, até os fins dos tempos e do fim da própria humanidade.

Agora que você descobriu tudo sobre soldagem, ou se caso tiver alguma dúvida ainda sobre esse tópico, deixe um comentário embaixo que iremos responder o mais cedo possível!